Kaldırma ve İletme Ekipmanları

Ray Mühendislik

KALDIRMA VE İLETME EKİPMANLARI

- KABLOLU TAŞIMA TESİSATLARI

- İNŞAAT ASANSÖRLERİ

- EĞİMLİ YÜK TAŞIMA TERTİBATLARI

- HAREKET ENGELLİLER İÇİN GÜÇ TAHRİKLİ KALDIRMA PLATFORMLARI

- SERVİS ASANSÖRLERİ

- KREN ASANSÖRLERİ

- YÜK ASANSÖRLERİ

- MANİPÜLATÖRLER

- UÇAK VE YER DESTEK DONANIMLARI

- YÜRÜYEN MERDİVENLER VE YÜRÜYEN YOLLAR

- KONVEYÖRLER

- KRENLER (KÖPRÜLÜ, PORTAL, MOBİL, YÜKLEYİCİ KULE, KIYI ÖTESİ DÖNER KOLLU)

- KALDIRMA AKSESUARLARI VE TAŞIYICILAR (SAPANLAR, KISKAÇLAR, VAKUM KALDIRICI, VB)

- VİNÇLER VE KALDIRMA TEÇHİZATLARI (MONORAY, TRAKSİYONEL, ÇEKTİRME, GERDİRME VB.)

- ENDÜSTRİYEL ARAÇLAR (FORKLİFT, TRANSPALET VB)

- ARAÇ KALDIRMA LİFTLERİ

- KALDIRMA TABLALARI

- SÜTUNLU ÇALIŞMA PLATFORMLARI

- YÜKSELTİLEBİLEN SEYYAR İŞ PLATFORMLARI

GENEL BİLGİ

Kaldırma ekipmanları iş hayatımızda personel, yük, mamül ve yarımamül taşınması veya istiflenmesinde sürekli kullanılan vazgeçilmez iş ekipmanlardır. Bu ekipmanlar çalışma hayatımızda insanlara bu kadar yakın ve sık kullanılmasından ötürü periyodik kontrolleri ve muayeneleri aynı derecede önem teşkil etmektedir.

Kaldırma ekipmanlarının gözden kaçacak en ufak kusurları iş kazalarını üzücü sonuçlara sevk etmektedir.

Kaldırma ekipmanları İş Sağlığı ve Güvenli Kanunu (6333 Sayılı) gereğince ilgili standardında aksi belirtilmemiş ise kapasitesinin 25% ilavesi bir yük ile test edilmelidir. Bu test sonucunda ilgili ekipmanın fren, güç, statik dayanım gibi bulgulardan yola çıkılarak ilgili kaldırma ekipmanı işletmeye devam ettirilir veya mümkün ise bakım onarıma sevk edilerek testler tekrarlanır.

Kaldırma ve iletme ekipmanlarının periyodik kontrolleri, makine mühendisleri, makine veya metal eğitimi bölümü mezunu teknik öğretmenler ya da makine tekniker veya yüksek teknikerleri tarafından yapılır. Söz konusu periyodik kontrollerde tahribatsız muayene yöntemlerinin kullanılması durumunda, bu yöntemler sadece TS EN ISO 9712 standart ına göre eğitim almış mühendisler, teknik öğretmenler, teknikerler veya yüksek teknikerler tarafından uygulanabilir.

Elektronik kumanda sistemi ile donatılmış kaldırma ve iletme ekipmanının periyodik kontrolünde makine ve elektrik ile ilgili branşlarda periyodik kontrolleri yapmaya yetkili kişiler birlikte görev alır (İş Ekipmanlarının Kullanımında Sağlık Ve Güvenlik Şartları Yönetmeliği,2013).

VİNÇLERİN PERİYODİK KONTROL VE MUAYENE YÖNTEMİ

TS 10116 standartı, Türk Standartları Enstütüsü tarafından hazırlanmıştır. Standart vinçler için yapılacak deney muayeneleri üç başlık altında toplamıştır. Bunlardan birinci uygunluk deneyleri ve muayeneler altındaki bölümdür. Bu bölüm vincin imalatçı ile alıcı arasında istenen şartların kontrolü içindir. Vinç kütlesi köprü, araba kanca hızları gibi. İkinci bölüm ise gözle muayenelerdir. Burada amaç vincin sağlıklı çalışması için gerekli bütün donanımların sağlam bir şekilde olduğundan emin olunmasıdır. Üçüncü bölüm ise yük kaldırma deneyleridir. Bu kısmı detaylı olarak incelenecektir.. Standart yük deneylerini üç kısma ayırmıştır. Statik deneyler, anma yükleri kaldırmak için vincin kabiliyetini ve bazı yapısal bileşenlerinin yeterliliğini göstermek için yapılır. Bu tür deneyler; vinçte hiçbir çatlak, kalıcı şekil değişikliği, boya kalkması, vincin işlevini ve emniyetini etkileyecek bir hasar görülmemesi ve bağlantılarda gevşeme veya hasar meydana gelmemesi halinde başarılı olarak değerlendirilmelidir(TS 10116,2015). Burada amaç nominal yükün 1,25 katının kademeli olarak artırılarak yerden 100- 200 cm kaldırıp en az 10 dakika askıda bekletmektir. Bu işlem vinçte en büyük eğilme momenti olacak şekilde yani arabanın köprünün tam orta pozisyonunda olduğu şekilde yapılmalıdır. Dinamik deneyler, özellikle vinç mekanizmalarının ve frenlerinin işlevselliğini doğrulanması amacıyla yapılır(TS 10116,2015). Bu deneyde nominal yükün 1,1katı 7 kullanılarak her bir hareket kontrol edilir. Burada amaç her ekipman için hareketin defalarca tekrarlanmasıdır. Test sırasında ekipmanlar işlevleri tam olarak yerine getirip herhangi bir gevşeme yoksa test başarı sayılır.

Muayenede Yapılması Gerekenler:

- Kaldırma grubunun kontrolü,

- Askıların kontrolü, cıvata, somun ve perçin kontrolü,

- Kasnak, makara ve tamburun aşınma kontrolü,

- Teker ve milleri ile dişlilerde aşınma kontrolü,

- Fren sistemi parçalarında aşırı aşınma kontrolü,

- Motorlar ile kumanda sistemi düğmelerin ve fazla yük limit ekipmanları kontrolü,

- Rüzgâr hızı ölçerin kontrolü (açık saha vinçleri için), hareket limit siviclerinin kontrolü, enerji üreten ekipmanların kontrolü(varsa),

- Kanca üst ve alt limit siviclerinin kontrolü, fonksiyon ve ikaz tabelaları kontrolü,

- Rayların kontrolü, tekerlek ve yarım ay tampon kontrolü,

- Arabanın kontrolü, iş güvenliği ekipmanlarının ve koruyucularının kontrolü, kilitleme ekipmanlarının kontrolü, üretici önerdiği aşınma kontrollerini kapsamaktadır.

Vinçlere altı farklı muayene yapılmaktadır. Bunlar günlük muayene, aralıklı muayene, periyodik muayene, gelişmiş periyodik muayene(isteğe bağlı), olağanüstü muayene, majör muayenedir.

Günlük muayene operatör tarafından yapılan göz kontrolü ile fonksiyon testidir. Fonksiyon testi yüksüz yapılması gereklidir.

Aralıklı muayene, imalatçı firmanın belirlediği süre içinde, bu süre üç aydan fazla olamaz, yapılır. Bu süre vinçin kullanım sıklığına ve önem derecesine göre ayarlanır. Bu kontrolde parçaların demontaj yapılması gerekmez sadece koruma kapakların açılması yeterlidir. Bu muayenenin bir parçası olarak vinç olay kayıt defteri ve kullanım kitapçığının vinçte olduğu ve güncellik kontrolünü kapsar. Yazılı bir rapor düzenlenmesi gereklidir.

Periyodik muayene çevre şartları, çalışma koşulları ve önemine göre uygun sürede 12 ayı geçmeyecek sürelerde yapılır. İlgili standartlardaki bütün kontrollerin yapılması gereklidir. Yetkili kişi daha sonra dikkat edilecek yerleri tanımlamasını yapar. Muayene sonrası yazılı bir rapor verilerek kullanımın uygun olup olmadığı belirtilir.

Periyodik muayenede zaman aralıklı muayenede yapılan kontrollere ilaveten aşağıdaki kontroller yapılır.

- Deforme olmuş, çatlamış veya aşınmış parça kontrolü

- Eksik cıvata ve perçin olup olmadığının kontrolü

- Çatlamış veya aşınmış makara ve tamburların kontrolü

- Çatlamış veya aşınmış pimler, rulmanlar, şaftlar, dişliler, silindirler, kilitleme ve kenetleme ekipmanlarının kontrolü

- Frenler, balatalar, mandal ve kilit mekanizmalarında aşırı aşınma kontrolü

- Yük, rüzgâr ve diğer göstergelerin kontrolü

- Enerji üreten ekipmanların kontrolü

- Zincir ve zincir dişlileri aşınma kontrolü

- Buton ve limit siviçlerinin kontrolü

KALDIRMA TEÇHİZATLARI

Kaldırma teçhizatları vinç kancalarına takılarak veya kapalı mahallerde bir yükü yer değiştirmek, kaldırmak, istiflemek amaçlı kullanılmaktadırlar. Bu ekipmanlar yüklerle doğrudan bağlantılı oldukları için en az vinçler kadar hayati öneme sahiptirler. Aşağıda periyodik kontrole tabi kaldırma ekipmanlarının bir çoğu yer almaktadır.

Caraskal Periyodik Kontrolü

Aybolt Periyodik Kontrolü

Kanca Periyodik Kontrolü

Şaryo Periyodik Kontrolü

Tekstil/Bez Sapan Periyodik Kontrolü

Zincir Sapan Periyodik Kontrolü

Opcuk Periyodik Kontrolü

Kaldırma Ekipmanlarının Periyodik Kontrol ve Muayene Standartları: TS EN 14492-1 A1, TS EN 13157 A1 Standartlarında Yapılmalıdır.

Kaldırma Ekipmanlarının Periyodik Kontrol ve Muayene Süresi: Standartlarda Süre Belirtilmemişse 1 Yıl’ dır.

KÖPRÜLÜ VİNÇ(TAVAN VİNCİ)

Tavan vinçleri sanayide yüklerin taşınmasında kullanılan etkili bir ekipmandır. Tavan vinçlerinde periyodik kontrol sırasında yapılacak yük testi test ağırlığının ne kadar olması gerektiği çalışılmıştır. Periyodik kontrol sonrasında nominal yükün 1,25 katı ile test etmenin iş güvenliği riskleri doğuracağı için risklidir. Nominal yükün 1,00 ile test etmek vinç gövdesi ve frenlerin durumunu gözler önüne serdiği için yeterlidir. Bu çalışmada vinçler iki gruba ayrılmıştır. Birinci grup vinçler nominal yükün 1,25 katı ile ikinci grup vinçler nominal yükün 1,00 katı ile test edilmiştir. Test sonrası geçen bir yıllık periyotta meydana gelen arızalar ve iş güvenliği uygunsuzlukları karşılaştırılmıştır. İki vinç grubunda da fren balata aşınmasına bağlı arızaların çıktığı dikkat çekmektedir. Yapılan incelemede iki grup vinç arasında meydana gelen arızalar ve iş güvenliği uygunsuzlukları arasında anlamlı bir fark olmadığı görülmüştür. Vinç periyodik kontrollerinde nominal yükün 1,00 ile test yapmanın yeterli olacağı kanaatine varılmıştır. Bununla beraber yılda en az bir yapılan periyodik muayenelerin sayısının artırılması iş güvenliği açısından faydalı olacaktır.

Köprülü vinç veya gezer köprülü vinç (Bridge crane / Overhead travelling Crane) Köprü kirişleri raylara oturan ve taşıyıcısı hareketli olan vinçtir. (TS ISO 4306-1) Bu tür vinçler bina kirişlerinin, vincin ve kaldıracağı yükünün ağırlığını taşıyacak şekilde tasarlanmış yerlerde kullanılır.

Köprülü Tavan Vinçlerinin Periyodik Kontrol ve Muayene Standartları: TS EN 15011, TS EN 14985, TS EN 13852 1, TS EN 13852 2, TS EN 13000 A1, TS EN 12999, TS EN 14439 A2, TS EN 13001, TS ISO 9927 1 Standartlarında gerçekleştirilir.

Köprülü Tavan Vinçlerinin Periyodik Kontrol ve Muayene Süresi: Bir ay ile on iki aylık arasında belirli periyotlarla tekrarlanmalıdır, Zaman aralığı kullanım sıklığına, hizmet şartlarının ağırlığına, çevre şartlarına ve özel durumlara göre belirlenir. Aksi belirtilmemişse 1 Yıl süre ile geçerlidir. Bütün vinçlerin önemli servis parça değişimi işlemleri, yükseklik değişimleri veya montaj demontaj sonrasında 1 Yıl lık süre doldurulmasına bakılmaksızın periyodik kontrol ve muayeneleri tekrarlanmalıdır.

CEPHE ASANSÖRLERİ (ALİMAK)

Geçici olarak inşaat işçilerinin ve malzemelerinin, inşaat veya tamirat işlemi esnasında binanın farklı katlarına taşınması için yerleştirilen asansörlerdir. 29.12.2009 tarihinden itibaren asansörler makina direktifi kapsamına alınmıştır.

Resim : Cephe asansörü

Cephe Asansörleri kremayerli dişli sistemi ve elektrik motorunun tahrik edilmesi ile çalışmaktadırlar. Kremayer dişli sistemi istenildiği boyda ayarlanabildiğinden, inşaat yapı yüksekliği arttıkça cephe asansörünün mask denilen parçalarının yükseltilmesiyle asansörün seyir mesafesi artırılmaktadır.

Cephe Asansörünün Aksamları

Cephe asansörlerinde gerçekleşen kazalar incelendiğinde genel olarak; asansörlerde olması gerekli parçaların ve güvenliği sağlayan aksamın olmadığı veya bu parçaların çalışmadığı görülmektedir. Bu aksama genel olarak bakıldığında en önemli kısımlar aşağıdaki şekilde ifade edilebilir.

Motor – redüktör fren grubu: Hareketi sağlayan elektrik motorları ve redüktör (şanzuman) ve durmayı sağlayan fren balata disk sistemidir.

Mekanik fren sistemi ( Paraşüt fren): Asansör çalışma hızının üstüne çıktığında mekanik olarak devreye girip asansörü durdurup elektriği kesen sistemdir.

Fren balata sistemi: Kabin istenilen katta durduğunda her motor üzerinde bulunan fren sistemi devreye girer ve kabinin sabit şekilde kalmasını sağlayıp kaymayı önleyen sistemdir. Resim 29,da görülmektedir.

Hız limit kesiciler: Nihai kesici şalter kabinin aşağı yönde veya yukarı yönde kayması durumunda elektriği keserek güvenliği sağlarlar. Hız kesiciler değişik şekillerde olabilirler kuyu içerisinde makaralı şalter gibi.

Üst limit kesiciler, kabin en üst durakta iken mekanik olarak fren açıldığında kabinin yukarı hareketi ile kesici füzenin enerjisini keserek asansör güvenliğini sağlarlar. Bunun için kesici şalter kollarının uygun olmasına dikkat edilmelidir.

Cephe Asansörü Kontrol Kriterleri:

- Kuyu ve kabin aydınlatma kontrolü

- Kat veya istasyonlarının kapı siviçlerinin kontrolü

- Acil stop kontrolü

- Paraşüt freni test ve kontrolü

- Kat veya istasyon giriş ve çıkış portatif yürüme platformunun kontrolü

- Asansör kuyu bölgesine çalışma esnasında personel vb. giriş ve çıkışının engellenmesinin kontrolü

- Deforme olmuş, çatlamış veya aşınmış parça kontrolü

- Eksik cıvata, kopilya, perçin olup olmadığının kontrolü

- Çatlamış veya aşınmış kramayer dişli ve pinyon kontrolü

- Çatlamış veya aşınmış pimler, rulmanlar, şaftlar, dişliler, silindirler, kilitleme ve kenetleme ekipmanlarının kontrolü

- Frenler, balatalar, mandal ve kilit mekanizmalarında aşırı aşınma kontrolü

- Yük, rüzgâr ve diğer göstergelerin kontrolü

- Enerji üreten ekipmanların kontrolü

- Mast yapısının kontrolü

- Sütunların yere sabitlenmesi mahalinde zeminin uygunluk kontrolü

- Buton ve limit siviçlerinin kontrolü

Cephe Asansörleri Periyodik Kontrol ve Muayene Standartları: TS EN 12159, TS EN 12158 1, TS EN 16719 Standartlarında Gerçekleştirilir.

Cephe Asansörleri Periyodik Kontrol ve Muayene Süresi: Standartlarda belirtilmemişse 1 Yıl’ dır. Bunun yanı sıra cephe asansörünün yükseklik revizyonu ve yer değiştirilmesi durumunda Periyodik Kontrol Tekrarlanmalıdır.

YÜK ASANSÖRLERİ

Asansörler; yük asansörü ve insan asansörü olarak ayrılmalıdır. Yük asansörlerinde insan taşınmamalıdır. Asansörler kapılarında sınır kesici anahtarlar konularak; herhangi bir kapı açık olması durumunda kat çağırma kullanılsa dahi çalışmamalıdır. Asansör tüm kat kapıları kapalı durumda çalışmalıdır. Asansör makine dairesine yetkisizi giriş engellemeli, sadece yetkili personelin girişine olanak sağlanmalıdır. Asansör panosunda da ayrıca kilit bulunmalı sürekli kilitli tutulmalıdır. Ayrıca makine dairelerine, yanıcı parlayıcı malzemeler bulundurulmamalıdır. Birden fazla kapı bunulan asansörlerde kat kapısı ve iç kapı; her ikisinin de kapalı olduğunda çalışması sağlanmalıdır. Bu sistem otomasyon amacı ile üretim asansör kartları ve panoları ile sağlanmalıdır. Asansörlerin içinde kilogram cinsinden taşıma kapasitesi ve en fazla kişi sayısını belirten uyarı etiketleri asılı olmalıdır. İnsan asansörlerine binilmeden önce asansörün kat seviyesinde olup olmadığı kontrol edilmeli ve asansör içerisinde olan aynada kendimizi gördükten sonra kabine binilmelidir. Asansörler raya bağlı patenlerle bağlı olarak çalışmalıdır, bu patenlerde kilitleyici sistem bulunmalı, belirli bir hızın üzerine çıkan asansör bu patenler ile raya kilitlenmelidir. Asansör kurulum ve bakımları sadece yetkili kişilerce yapılmalıdır. (Asansör İşletme ve Bakım Yönetmeliği, 2019)

Yük Asansörü Kontrol Kriterleri:

- Kuyu ve kabin aydınlatma kontrolü

- Kat veya istasyonlarının kapı siviçlerinin kontrolü

- Acil stop kontrolü

- Deforme olmuş, çatlamış veya aşınmış parça kontrolü

- Eksik cıvata, kopilya, perçin olup olmadığının kontrolü

- Çatlamış veya aşınmış kramayer dişli ve pinyon kontrolü

- Çatlamış veya aşınmış pimler, rulmanlar, şaftlar, dişliler, silindirler, kilitleme ve kenetleme ekipmanlarının kontrolü

- Frenler, balatalar, mandal ve kilit mekanizmalarında aşırı aşınma kontrolü

- Yük, rüzgâr ve diğer göstergelerin kontrolü

- Enerji üreten ekipmanların kontrolü

- Mast yapısının kontrolü

- Sütunların yere sabitlenmesi mahalinde zeminin uygunluk kontrolü

- Buton ve limit siviçlerinin kontrolü

Yük Asansörlerinin Periyodik Kontrol ve Muayene Standartları: TS EN 83-31 Standartlarında Gerçekleştirilmelidir.

Yük Asansörlerinin Periyodik Kontrol ve Muayene Süresi: Standartlarda Belirtilmemişse 1 Yıl’ dır.

SÜTUNLU ÇALIŞMA PLATFORMLARI

Yüksekte yapılan işlerde çalışmaların daha sağlıklı olması için çeşitli iş ekipmanlarının kullanılması kaçınılmazdır. Bahsi geçen yüksekte çalışmaların yapıldığı iş ekipmanlarında çalışanların üzerinde çalıştığı yer yani platformlar genelde “Yüksekte Çalışma Platformları” olarak adlandırılmaktadır. Yüksekte yapılan işlerde kullanılan iş ekipmanlarının malzemesi ya ahşaptır ya da ön yapımlı çelik ile alüminyum alaşımlı bileşenlerden oluşan metal borudandır. Şekil 1 de çalışma platformlarının sınıflandırılması görülmektedir. Teknolojide yaşanan gelişmelerin hızla gelişen inşaat sektöründe de kendine yer bulması kaçınılmaz bir hal aldı. Kullanılan malzemelerin özelliklerinden üretimine kadar tüm süreç bu gelişime ayak uydurdu. Bununla birlikte doğal olarak yüksekte çalışmanın olmazsa olmazı yüksekte çalışma platformları da gelişme göstermektedir.

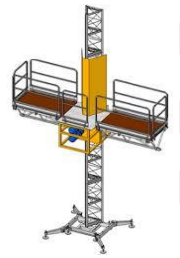

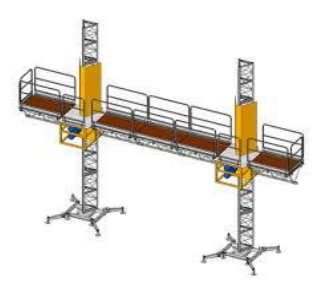

Bu tip çalışma platformları özellikle hareket gerektiren dış yüzey çalışmalarında tercih edilmektedir. Asansör tip ve teleskopik tip olarak iki farklı kullanım şekli vardır.

Asansör tip çalışma platformları öncelikle yük ve/veya personellerin üst katlara taşınması için kullanılmaya başlanmıştır. Daha sonra yaşanan gelişimle birlikte birçok şantiyede iskelelerin yerini almaya başladığını görmekteyiz. Tek veya çift kule üzerinde dikeyde hareket etmektedir. En önemli avantajı bina eni boyunca rahat çalışma alanına sahip olmasıdır. Çalışma yapılacak bina şekline uygun dizayn edilebilmesi diğer önemli özelliklerindendir. Özellikle yalıtım, sıva, boya ve dış cephe giydirme işlerinde kullanılmaktadır.

Sütunlu Çalışma Platformu Kontrol Kriterleri:

- Deforme olmuş, çatlamış veya aşınmış parça kontrolü

- Eksik cıvata, kopilya, perçin olup olmadığının kontrolü

- Çatlamış veya aşınmış kramayer dişli ve pinyon kontrolü

- Çatlamış veya aşınmış pimler, rulmanlar, şaftlar, dişliler, silindirler, kilitleme ve kenetleme ekipmanlarının kontrolü

- Frenler, balatalar, mandal ve kilit mekanizmalarında aşırı aşınma kontrolü

- Yük, rüzgâr ve diğer göstergelerin kontrolü

- Enerji üreten ekipmanların kontrolü

- Mast yapısının kontrolü

- Sütunların yere sabitlenmesi mahalinde zeminin uygunluk kontrolü

- Buton ve limit siviçlerinin kontrolü

Resim: Tek Sütun/kule ve Çift Sütun/kule Çalışma Platformları

Sütunlu Çalışma Platformlarında Periyodik Kontrol ve Muayene Standartları: TS EN 1495 A2 Standartlarında Gerçekleştirilir.

Sütunlu Çalışma Platformlarında Periyodik Kontrol ve Muayene Süresi: Standartlarda Belirtilmemişse 1 Yıl’ dır. Yer değişimi ve yükseklik revizyonlarında Periyodik Kontroller Tekrarlanmalıdır.

MOBİL VİNÇLER

Mobil vinçlerde kabin içerisinde veya dışarıda bulunan ve görünür yerde olması gereken etiketlerde en fazla kaldırılacak yük ile kaldırma ve iletme ekipmanlarının toplam kapasitesi yazılmalıdır. Sınır kesici anahtarları ile emniyetli yük kaldırma kapasiteleri aşıldığında sesli, ışıklı uyarı sistemleri bulunmalı, uyarı vermesi durumunda kapatılmamalı dikkate alınarak kaldırma operasyonu sonlandırılmalıdır. Halatların tamburda doğru sarılmalı, halat kılavuzları ile tambur yivinin üzerine gelerek kesilmeleri engellenmelidir. Aynı saha içerisinde birden fazla vinç kullanılması gerekiyorsa, vinçlerin alanları bom açıklıklarına göre çalışma belirlenmeli, eğer ki güvenli alan oluşturulamıyorsa vinçlerden sadece birisi çalıştırılmalıdır. Aynı ray üzerinde kullanılan tavan vinçlerinde ise sınır kesici anahtarlar kullanılmalı, oluşturulacak güvenlik sistemi tarafından otomatik çalışmaları durdurulmalıdır. Çalışma süresince sesli ve ışıklı uyarılar ile alanda bulanabilecek çalışanlar için farkındalık yaratılmalıdır. Elektrikli vinçler acil durdurma butonu bulunmalı, basıldığında vinç operasyonunu durdurmalıdır. Acil durdurma butonu önü, çevresi aksi bir durumda basılabilmesi amacıyla açık olmalı, çalışma öncesinde kontrol edilmelidir.

Kaldırma operasyonlarında, operatör ile işaretçi ve sapancı çalışma yapılmalıdır. Aynı operatörler gibi; işaretçi ve sapancının da yetkilendirilmiş olmalıdır. Bu yetkiler eğitim, mesleki yeterlilik ve operatörlük belgeleri ile ispatlanabilir olmalıdır. Yüklerin kaldırılması, taşınması ve indirilmeli esnasında operatör işaretçi birlikte ve eşzamanlı çalışmalıdır. Operatör ve işaretçi aralarında kullandıkları işaret diline hâkim olmalı, aynı işaret dilini kullandıklarından emin olmalıdır. İşaret dilleri bölgeler ve ülkelere farklılık gösterdiği unutulmamalıdır. Kaldırma operasyonu esnasında birden fazla işaretçi görev alacak ise vinç operatörü yalnız birinden komut almalı; bu komut aldığı işaretçi ise görüş alanında olmalıdır. Operatör DUR komutu her kimden gelirse gelsin kesinlikle operasyonu sonlandırmalıdır.

Mobil Vinç Kontrol Kriterleri:

- Deforme olmuş, çatlamış veya aşınmış parça kontrolü

- Eksik cıvata ve perçin olup olmadığının kontrolü

- Çatlamış veya aşınmış makara ve tamburların kontrolü

- Çatlamış veya aşınmış pimler, rulmanlar, şaftlar, dişliler, silindirler, kilitleme ve kenetleme ekipmanlarının kontrolü

- Frenler, balatalar, mandal ve kilit mekanizmalarında aşırı aşınma kontrolü

- Yük, rüzgâr ve diğer göstergelerin kontrolü

- Enerji üreten ekipmanların kontrolü

- Zincir ve zincir dişlileri aşınma kontrolü

- Buton ve limit siviçlerinin kontrolü

Mobil Vinçlerinin Periyodik Kontrol ve Muayene Standartları: TS EN 15011, TS EN 14985, TS EN 13852 1, TS EN 13852 2, TS EN 13000 A1, TS EN 12999, TS EN 14439 A2, TS EN 13001, TS ISO 9927 1 Standartlarında gerçekleştirilir.

Mobil Vinçlerinin Periyodik Kontrol ve Muayene Süresi: Aksi belirtilmemişse 1 Yıl süre ile geçerlidir. Bütün vinçlerin önemli servis parça değişimi işlemleri, yükseklik değişimleri veya montaj demontaj sonrasında 1 Yıl lık süre doldurulmasına bakılmaksızın periyodik kontrol ve muayeneleri tekrarlanmalıdır.

FORKLİF/Transpalet/İstif Makinesi

Forklift kullanacak personellerin operatör mutlaka olmalıdır. Kullanım esnasında emniyet kemeri kullanılmalı ve baş çarpmalarının engellenmesi için baş koruyucu kullanılmalıdır. Yükleme, kaldırma, elleçleme operasyonlarında yük altında insan olamamalı, forklift çatal ile insan taşınmamalıdır. (İş Ekipmanlarının Kullanımında Sağlık ve Güvenlik Şartları, 2022) İşletme içlerinde çalışan forkliftler için çalışma yolları belirlenmeli ve bu yollar yaya yolları ile birbirinden ayrılmalıdır. Forkliftin üzerine bağlanmış olan lazer sistemleri ile çalışma alanı işaretlemeli bu alana personellerin girişleri engellenmelidir. Kullanım esnasında operatör tarafından her iki yönde de var ayna ile görsel kontrol yaparak çalışma yapmalıdır. Yükler tek çatal ile kaldırılmamalıdır. Yük kaldırmada yükü çatala almak yerine palet, bigbag vb. yardımcı ekipmanları kullanılmalıdır. Forkliftler gevşek zeminli alanlarda kullanılmamalıdır. Rampa iniş ve çıkışlarda forklift yükün devrilmemesi için geri yönlü kullanılmalı bu durumda bir işaretçi, yönlendirici yardımcı personel ile çalışma yapılmalıdır. Forklift operatörünün kabinden çıkması gereken durumlarda, yetkisiz kişilerce çalıştırılması engellenmeli, el fireni ve benzer ekipmanların aktif ve kullanılır olduğundan emin olunmalıdır. Her ne suretle oldursa olsun yük askıda bırakılmamalıdır. (Makine Emniyeti Yönetmeliği, 2014)

Forklift Kontrol Kriterleri:

- Deforme olmuş, çatlamış veya aşınmış parça kontrolü

- Eksik cıvata ve perçin olup olmadığının kontrolü

- Çatlamış veya aşınmış zincir, makara ve tamburların kontrolü

- Çatlamış veya aşınmış pimler, rulmanlar, şaftlar, dişliler, silindirler, kilitleme ve kenetleme ekipmanlarının kontrolü

- Frenler, balatalar, mandal ve kilit mekanizmalarında aşırı aşınma kontrolü

- Yük göstergelerin kontrolü

- Enerji üreten ekipmanların kontrolü

- Zincir ve zincir dişlileri aşınma kontrolü

- Buton ve limit siviçlerinin kontrolü

- Kaldırma çatalı deformasyon kontrolü

- İşaretçi sinyal veya ışıklandırmaların kontrolü

- Hidrolik sistemin yağ seviyesi kontrolü

- Hidrolik sistemin yağ kaçaklarının kontrolü

- Hidrolik silindirlerin geriye salma keçe kontrolü

Forklift Periyodik Kontrol ve Muayene Standartları: TS EN ISO 3691 ve FEM 4.004 Standartlarında Gerçekleştirilir.

Forklift Periyodik Kontrol ve Muayene Süresi: Standartlarda belirtilmemişse 1 Yıl’ dır.