Basınçlı Kap ve Tesisatlar

Ray Mühendislik

- BUHAR VE KIZGIN SU KAZANLARI

- KRİYOJENİK TANKLAR

- BUHARLI PİŞİRME KAZANLARI

- OTOKLAV

- ATMOSFERİK, BOMBELİ YATAY VEYA DİKEY SİLİNDİRİK, PRİZMATİK ÇELİK VEYA TERMOPLASTİK AÇIK VEYA KAPALI TEHLİKELİ SIVI DEPOLAMA TANKLARI

- ATMOSFERİK, DİK, SİLİNDİRİK, YER ÜSTÜ ÇELİK KAYNAKLI BİRLEŞTİRMELİ, AÇIK YADA KAPALI TAVANLI TEHLİKELİ SIVI DEPOLAMA TANKLARI

- ISITMA (KALORİFER, SICAK SU VE BENZERİ) KAZANLARI

- KIZGIN YAĞ KAZANLARI

- SIVILAŞTIRILMIŞ GAZ TANKLARI (LPG VE BENZERİ, YERALTI VEYA YER ÜSTÜ)

- BASINÇLI HAVA VE GAZ TANKLARI

- BOYLER VE AKÜMÜLASYON TANKLARI

- BOYAMA MAKİNELERİ (KAZANLARI)

GENEL BİLGİ

İnsanlar eski tarihlerden buyana ısınma ve sıcak ihtiyaçları, sanayi devrimi ile birlikte enerji üretilmesi, nakli ve depolanması için farklı çözümler geliştirmeye çalışmıştır. Bu gereksinimlerin sonucunda buhar kazanları, kalorifer kazanları, depolama tankları, vb. sistemler ortaya çıkmıştır. Günümüzde birçok konutta hidroforlar, kazanlar ve depolama tankları kullanılmaktadır. Kalkınmayı hızlandıran ve hayatı kolaylaştıran bu ekipmanların hızla yaygınlaşması, bazı riskleri de beraberinde getirmektedir. Basınçlı kapların güvensiz kullanımı, yetersiz kontrolü sebebiyle birçok iş kazası yaşanmaktadır. Bu kazalar maddi zararların yanında çalışanların yaralanmasına ve hatta ölümlerine neden olmaktadır. Basınçlı kaplar, üretim ve teslimat öncesinde bütün kontrollerinin yapılmış olmasına rağmen, çalışma sırasında arıza yapmakta ve hasar alabilmekte, sonucunda patlama riski doğurmaktadır. İşletme esnasında bir takım hasarlara sebep olabilecek unsurlar; malzemelerde oluşabilecek korozyon, erozyon, kavitasyon vb. etkenler, sıcaklık, yüksek basınç, yorulma, titreşim gibi sebeplerden dolayı dayanım (mukavemet) değerinin düşmesi, emniyet kontrol ve kumanda sistemlerinin tutukluluk. sebebiyle görevlerini yapamamalarıdır.

Ülkemizde basınçlı kapların düzenli aralıklarla test ve gözlemleri 6331 Sayılı İş Sağlığı ve Güvenliği Kanununa atıf olarak oluşturulan “İş Ekipmanlarının Kullanımında Sağlık ve Güvenlik Şartları Yönetmeliği” içeriğinde tanımlanan net ifade ve uygulamalara göre yapılmaktadır. Bu çalışmada, basınçlı kaplar, emniyet ekipmanları ve tehlikelerine değindikten sonra esas olarak basınçlı kapların test yöntemlerinin detaylandırılması, kıyaslandırılması amaçlanmaktadır.

BASINÇLI KAPLARIN TEST/KONTROL/MUAYENE YÖNTEMLERİ

- Hidrostatik test ile muayene

Basınçlı kabın tamamını ya da belirli bir kısmını uygun sıvı ile doldurarak çalışma basıncına göre basınçlandırılıp izlenmesi akabinde sıvının boşaltılması ile sonuçlarının incelenmesi tekniğidir.

Test yapılmadan tüm bağlantı noktaları kapatılarak/körlenerek testi yapılacak ekipmanın içi sıvı ile doldurulur. Yardımcı ekipman kullanılarak tank içerisindeki basınç çalışma basıncının 1,5 katına kadar basınçlandırılıp 20 dakika beklenir. Bu sırada sızıntı ya da kaçak kontrolü yapılarak tankın uygunluğu belirlenir.

Sıvının her noktaya eşit basınç uygulaması sebebiyle en güvenilir test yöntemlerinden biridir.

Hidrostatik test ile muayene esnasında yapılan kontroller

- Sızıntı Kontrolü: Tank basınç altındayken herhangi bir noktasından.su kaçağı olup olmadığı kontrol edilir.

- Çek-Valf Kontrolü: Tank içerisinde sıkışan havanın kompresör pistonlarına geri dönmesine engel olan tek yönlü çalışan valf kontrol edilir.

- Basıncın Düşürülmesi: Test ekipmanının bağlantısı sökülerek tank içerisinde biriken su basıncı düşürülür.

- Emniyet Ventili Kontrolü: Emniyet ventili kör tapalardan biri sökülüp yerine takılır ve basınçlandırma işlemi yeniden yapılarak emniyet ventilinin açtığı/açmadığı kontrol edilir.

- Pnömatik Test ile Muayene

Basınçlı kabın tamamını ya da bir kısmını gerekli koşullar oluşturulduktan sonra uygun gaz/hava ile doldurup çalışma basıncına göre basınçlandırılması, izlenmesi.ve gazın boşaltılması ile sonuçlarının irdelenmesi tekniğidir.

Test yapılmadan tank yüzeyi ve bağlantı noktalarına köpük vb. malzeme sıkılarak, olası sızıntılar bu şekilde tespit edilmektedir. Pnömatik test yönteminde gazın sıkıştırılıp basınçlandırılması sebebiyle patlama riski oluşmaktadır. Bu sebeple bu yöntem zorunlu haller dışında tercih edilmemektedir. Testin yapılması gereken zorunlu hallerde tatil günlerinin seçilmesi.ve tehlikelere karşı önlem alınması gerekmektedir.

TS EN 13445-5 Standardına göre yalnızca aşağıda belirtilen durumlarda basınçlı kaplar için pnömatik test uygulanabilir.

- Sıvıyla doldurulmaları mümkün olmayan tasarıma ve yapılışa sahip.kaplar için,

- En ufak sıvı izlerine dahi müsaade edilmeyen işlemlerde kullanılan kaplar için,

- Tasarım aşamasındaki ilk başvuru ardından.

Sıkıştırılabilen maddenin uygulandığı bir deneyde mevcut tehlike nedeniyle aşağıda belirtilen faktörlere önem gösterilmelidir.

- Deney yapılacak kabın çevresinde yer alan halka açık diğer binalar, kara yolları, tesisler, diğer donanım ve yapılar gibi etkenlere karşı kabın konumu ve yeri,

- Deney süresince uygulanabilen en yüksek güvenlik önlemlerinin alınması ve bölgeye yalnızca yetkili kişinin girişinin sağlanması (deney, özel bir odada yapılmıyorsa, deney yapılan alanın çevresindeki yakın bölgeler erişime kapatılır. Tehlikeli bölge ve yasaklı alanı gösteren uyarı levhaları kullanılır),

- Malzemelerinin hızlı gelişen kesme kırılmasına karşı direnci ve gevrek kırılmadan kaçınılmasının kesin gerekliliği,

- Deneydeki metal sıcaklığı, pnömatik deney basıncının aşıldığı bir basınçta öncesinde hidrostatik deneyi yapılmamış kaplar için bu standartta uygulanması gerekli görülmüş minimum 25OC üzerinde olmalıdır. Gaz basıncı, deneyi yapılan kaba yüksek basınç deposundan sağlanması durumunda, gaz sıcaklığının düşmesine dikkat edilmelidir. Bu sebeple basınçlı donanıma giren gaz sıcaklığı belirtilen en düşük sıcaklığı aşacak değerde olmalıdır.

- Deney esnasında sağlanan uzaktan izlemenin kapsamı.

- TAHRİBATSIZ MUAYENELER

Basınçlı kabın hassas noktalarının özel yöntemler ile incelenmesi tekniğidir. Basınçlı kaba zorlayıcı test yöntemlerinin yapılmasında sakınca olduğu görülen hallerde uygulanır. Aynı zamanda tahribatsız muayene (test) yöntemi olarak da adlandırılır.

Tahribatsız muayene yöntemleri hammadde, mamul ve yarı mamul malzemeler üstünde yapılabildiği gibi işletme sırasında çalışmayı duraklatmadan gerekli testlerin yapılmasına da imkan sağlar. Günümüzde sanayinin birçok dalında kullanılmasının yanında bilimsel çalışmalar, sağlık vb. gibi değişik kullanım dalları da bulunmaktadır.

Test sonuçları birçok kez çalışma durdurulmadan test sırasında alındığından kısa sürede müdahaleye olanak sağlar. Ayrıca tahribatsız muayene yöntemleri, demir-çelik sektörünün öncülük ettiği sanayileşme ile gelişmekte olan ya da gelişmiş ülkeler için önemli bir yere sahiptir. Mühendis ve teknisyenler tarafından üretilen her çeşit demir ve demir dışında yer alan ürünlerin yanında günümüzde hızla yaygınlaşmakta olan kompozit ve polimer (yani plastik) ürünlerin hedeflenen niteliklerde olup olmadığı test edilmektedir. Mekanik.ve hidrolik testler (burma, çekme, sürtünme) parçalara zarar vermektedir. Bu sebeple kompleks ve çok büyük ürünlerde bu testlerin uygulanabilmesi zordur. Aynı zamanda üretilen malzemelerin içinde oluşacak hatalar ve kılcal çatlakların tespit edilebilmesi bu yöntemler ile mümkün değildir. İşte bu yüzden tahribatsız muayene yöntemleri geliştirilmiştir.

KOMPRESÖRLER

Gaz veya buharı, giriş basıncından daha yüksek bir basınca sıkıştıran ünitelere kompresör denir. Kompresörler mekanik enerjiyi basınç enerjisine çeviren makinelerdir. Sıkıştırılan akışkan hava olabileceği gibi hidrojen, karbondioksit, azot, gibi gazlarda olabilir. Hava ile çalışan kompresörler genel olarak atmosferde bulunan havayı emer ve çalışma basıncına çıkartılarak hatta verilir [5]. Kompresör depolama tankına bağlı olarak çalışmaktadır. Pistonlar arasında emilip sıkıştırılan hava/gaz kompresöre bağlı tank içinde depolanır. İhtiyaç duyulan basınçlı gaz miktarı tank içinden devreye otomatik olarak aktarılır. Depolama tankı kompresörün çıkışında oluşan basınç dalgalanmalarını absorpsiyonunu sağlayarak; düzgün, ani değişikliği olmayan hava basıncı sağlar. Kompresörün çalışma kapasitesini aşan anlık hava ihtiyaçlarının karşılanması için gerekli miktardaki havayı depolar. Depolama tankının diğer bir faydası ise; hava içinde bulunan nemin yoğuşmasını ve oluşan. Sıvının boşaltılmasını kolaylaştırmaktadır. Nemin yoğuşması sonucunda tank altında toplanan sıvı blöf valfi yardımıyla sistem dışına atılmalıdır.

KOMPRESÖR PERİYODİK KONTROL VE MUAYENE STANDARTLARI: TS 1203 EN 286-1, TS EN 13445-5, TS EN 764-7 Standartlarında Yapılmaktadır.

KOMPRESÖR PERİYODİK KONTROL VE MUAYENE SÜRESİ: Standartlarda belirtilmemişse 1 Yıl’ dır.

PERİYODİK KONTROL VE MUAYENE YÖNTEMİ

Eğer testin yapılmasında bir mani bulunmuyorsa hidrostatik test ile;

Basınçlı kabın tamamını ya da belirli bir kısmını uygun sıvı ile doldurarak çalışma basıncına göre basınçlandırılıp izlenmesi akabinde sıvının boşaltılması ile sonuçlarının incelenmesi tekniğidir.

Test yapılmadan tüm bağlantı noktaları kapatılarak/körlenerek testi yapılacak ekipmanın içi sıvı ile doldurulur. Yardımcı ekipman kullanılarak tank içerisindeki basınç çalışma basıncının 1,5 katına kadar basınçlandırılıp 20 dakika beklenir. Bu sırada sızıntı ya da kaçak kontrolü yapılarak tankın uygunluğu belirlenir.

Sıvının her noktaya eşit basınç uygulaması sebebiyle en güvenilir test yöntemlerinden biridir.

Kompresör ve Depolama Tankı

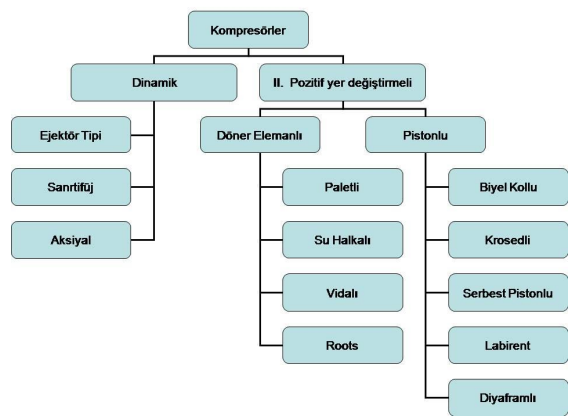

Tablo: Kompresörlerin Sınıflandırılması

HİDROFORLAR ve KAPALI GENLEŞME TANKLARI

Hidrofor, düşük basınçtaki suyu hava ile sıkıştırmak suretiyle istenen dik mesafeye pompalayan silindirik tanklı pompalama sistemlerine denir. Bu işleyişi depolama tankı, pompa ve üzerlerine yerleştirilen yardımcı ekipmanlar sağlar. Membran olarak basınca dayanıklı ve biçimlendirilmiş lastik tercih edilmektedir. Tank içerisine su basıldığında 5 kapalı depoda bulunan su hacmi ile birlikte hava basıncı da orantılı artar ve sıkışmış olan hava, suyun yüzeyine basınç uygular. Bu şekilde devreye basınçlı suyun gönderilmesi sağlanır.

Tablo: Hidrofor Çalışma Prensibi

KAPALI GENLEŞME TANKLARI PERİYODİK KONTROL VE MUAYENE STANDARTLARI: TS 10567, TS 1911, TS 11490, TS EN 764-7 Standartlarında Yapılmaktadır.

KAPALI GENLEŞME TANKLARI PERİYODİK KONTROL VE MUAYENE SÜRESİ: Standartlarda belirtilmemişse 1 Yıl’ dır.

KAZANLAR

Yakıtta bulunan kimyasal enerjiyi çevirip ısı enerjisine dönüştüren cihazlar kazan olarak tanımlanmaktadır. Üretilmiş olan ısı, sistemdeki ısıtıcı akışkana iletilir. Isınan bu akışkan tesisattaki borular vasıtasıyla ısıtılmak istenen konuma gider. Isıtılmak istenen konumda ısısını bırakan akışkan tekrar kazan bünyesine ısısını artırmak için geri döner. Döngü, aynı şekilde devam eder. Bütün kazanlar, birer basınçlı kaptır. İş Ekipmanlarının Kullanımında Sağlık ve Güvenlik Şartları Yönetmeliği EK-III’ ünde yer alan ‘Basınçlı Kap ve Tesisatlar’ bölümünde kazanlar, Buhar Kazanları.ve Kalorifer Kazanları (Sıcak Su Kazanları) olarak iki ana başlıkta değerlendirilmektedir.

Buhar Kazanları

Bir kısmında ısınan akışkan olarak su diğer kısmında ise ısı veren bir yakıtın yakılması sonucunda gövdenin içerisinde yer alan tertibatın parçasını oluşturan boruların içinden alevlerin ve/veya sıcak gazların geçtiği kapalı kaptır.

Buhar üretmekte yararlanılan; kömür, yağyakıt, motorin, doğalgaz ve fosil yakıtları, bazı tesislerde ise artık yakıtın yakılmasıyla ortaya çıkan, ısıyı içindeki suyu ısıtmak için kullanan kazanlara buhar kazanı denir. Genellikle ısıtma ve enerji üretiminde kullanılırlar. Kimi zaman nükleer reaktörlerde de, basınç altında buhar üretmek amacıyla ısı kaynağı olarak yararlanılır. Başka bir değişle buhar kazanları, istenilen sıcaklık ve miktarda buhar üreten cihazlardır. Buharın, endüstride tercih edilmesinin en önemli sebepleri; çok iyi bir ısı taşıyıcısı olması, ısı transferi özelliklerinin özellikle faz değişiminden dolayı yüksek olması ve iletiminin çok kolay olması ile herhangi bir pompalama sistemine ihtiyaç duymamasıdır. Buhar sadece ısı taşıyıcı özelliğinin dışında bazı proseslerde nemlendirme özellikleri için de kullanılmaktadır.

BUHAR KAZANLARI PERİYODİK KONTROL ve MUAYENE STANDARTLARI: TS EN 23952, TS EN 12953 VE TS 497 Serisi Standartlarda Gerçekleştirilir.

BUHAR KAZANLARI PERİYODİK KONTROL ve MUAYENE Süresi: Standartlarda Süre Belirtilmemişse 1 Yıl’ dır.

Buhar kazanının elemanları;

- Ocak: Yakacakların yakılarak ısı enerjisinin elde edildiği kısımdır.

- Asıl Isıtma Yüzeyleri: Sıcak duman gazları ile buharlaşmakta olan suyun temasta olduğu yüzeylerdir. · Kızdırıcı: Doymuş ıslak buharın, sabit basınçta ısıtılarak sıcaklığının arttırıldığı yüzeylerdir.

- Ekonomizör: Besleme suyunun asıl ısıtma yüzeyine girmeden önce bir miktar ısıtıldığı yüzeylerdir.

- Hava Isıtıcılar: Yakma havasının duman gazları ile ısıtıldığı yüzeylerdir.

- Baca: Duman gazlarını kazandan uzaklaştıran ve çekiş sağlayan elemandır.

Sıcak Su Kazanları (Kalorifer Kazanları)

Genellikle binaların ısıtılması için fosil yakıt ile enerji elde ederek suyu ısıtan kazanlardır. Kazan dairelerinde kullanılacak olan kazan ve diğer yakma cihazlarının ilgili standartlarda (TS 377, TS 430, TS 497, TS 3101, TS 4040 ve TS 4041 vb.) imal ve tesis edilmiş olmaları gereklidir. Aynı zamanda imalatçı firmaların belirlemiş oldukları bakım ve onarım amacıyla brülörün yerinden çıkarılması veya yana alınmasına imkân verecek, gerektiğinde kapısı da olan, yeterli alanlara mevcut olmalıdır.

Ayrıca ısı üreticisinin yerleştirildiği mahallerdeki duvar ve tavan aralıklarının ölçüleri, TS 3818’e uygun olmak zorundadır.

Kazan dairesinde 0,5 Atü’den daha yüksek işletme basıncına sahip buhar kazanları; konutların içine, altına, üstüne, bitişiğine; büro, sosyal ve çalışma hacimleri gibi insanların sürekli olarak kullandıkları hacimlerin içine, altına, üstüne ve bitişiğine ancak TS 2736’daki sınırlamalar çerçevesinde tesis edilebilir.

Sıcak Su Kalorifer ve Benzeri Kazanların Periyodik Kontrol ve Muayene Standartları : TS EN 303, TS 497, TS 430, TS EN 14394 A1 ve TS EN 12828 A1 Standartlarında Yapılmalıdır.

Sıcak Su Kalorifer ve Benzeri Kazanların Periyodik Kontrol ve Muayene Süresi : Standartlarda süre belirtilmemişse 1 Yıl’ dır.

Standartlara Uygun Kazan Dairesinde Olması Gerekenler:

Doğal gaz yakıtlı kazanlar eski kazanlara göre daha ufak boyutlu olmalarından ötürü, kazan dairesi yerleşimleri daha rahat olmaktadır.

- Doğal gazın temiz bir yakıt olmasından ötürü kazan daireleri daha temiz kalabilmektedir. Bu yüzden kazan dairelerini seramik kaplamak lüks gibi gözükse de bir takım kullanım kolaylıklarını da beraberinde getirmektedir.

- Ayrıca gürültünün azaltılması için kazan dairelerine akustik izolasyon uygulanabilir. Ancak bu malzemelerin yangına dayanıklı olması gerekmektedir.

- Kazan dairesi kapıları yangına dayanıklı olmalı ve kapılar içerden dışarıya açılacak şekilde dizayn edilmelidir.

- Kazan dairelerinde katı, sıvı, gaz yakıt tankı bulunmamalı, varsa bir duvar ile gaz yakıtlı kazan dairesinden ayrılmalıdır.

- Tehlikelere karşı kazan dairesi dışına, kazan dairesinin tüm elektriğinin kesilmesini sağlayacak bir şalter ve tesisatı konulması gerekir.

Ayrıca kazan dairesine acil durumda yapılması gerekenler, emniyet kuralları ve cihazların kullanım talimatları da mutlaka asılmalıdır. Eğer kazan dairesi ara kat veya çatı katında ise binadaki yerine bağlı olarak oluşturduğu statik yük dağılımı, İnşaat Mühendisleri Odası’nın vereceği onaylı bir raporla kontrol edilir.

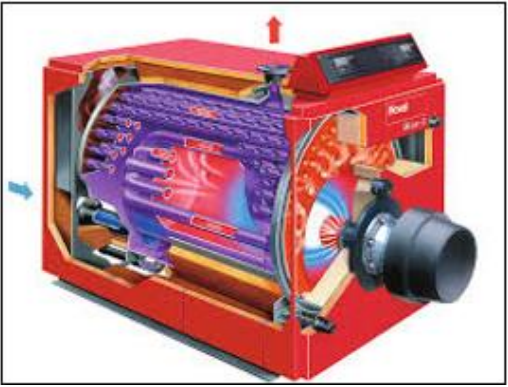

Şekil: Sıcak Su Kazanı

Boylerler

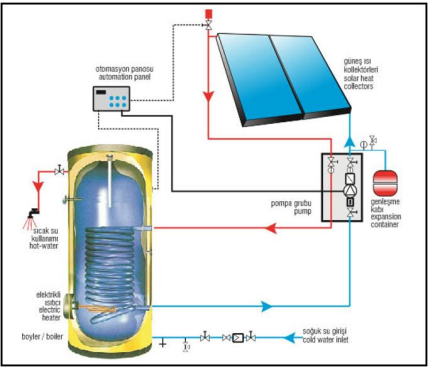

Kazan sıcaklığından faydalanarak içerisindeki suyu belirli bir sıcaklıkta tutan, sıcak su hazırlayıcısı basınçlı kaba boyler denir. Soğuk ve sıcak su akış yönlerine, cidar sayılarına, sıcak ortamın cinsine göre çeşitleri vardır. Aşağıdaki Şekil’ de ısıtma kaynağı güneş olan boyler görülmektedir.

Şekil: Boyler Kazanı

BOYLER KULLANIM ALANLARI

Boylerler çoğunlukla insanların toplu şekilde bir arada oldukları alanlarda, bireysel sıcak su üretimi yerine daha fazla ekonomik yarar sağlamak amacıyla merkezi olan sıcak su hazırlama sistemleri gibi kullanılmaktadır. Oteller, yurtlar, fabrikalar, apartmanlar, hastaneler vb. gibi sıcak su ihtiyacının toplu biçimde olduğu alanlarda kullanılmaktadır.

BOYLER PERİYODİK KONTROL VE MUAYENE STANDARTLARI: TS 736 ve TS EN 12897 A1 Standartlarında gerçekleştirilir.

BOYLER PERİYODİK KONTROL VE MUAYENE SÜRESİ: İlgili Standartlarda belirtilmemişse 1 Yıl’ dır.

Boyler Çeşitleri

- Tek serpantinli boyler Boylerlerin tek serpantin olan tiplerinde, tek cidara sahip olan ve yalıtımlı bir depo bulunurken, deponun içinde serpantin denilen spiral şeklinde ısıyı değiştiren boru bulunmaktadır. Tek serpantinli boylerler hem verim bakımından hem de hızlı bir biçimde ısı değişimi sağlaması amacıyla günümüzde fazla miktarda kullanılmaktadır. Böylece ısı kayıpları azaltılmış olur.

- Çift serpantinli boyler Çift serpantinli boylerler, güneş enerjisinin yeterli olmadığı durumlarda, su ısıtmaya yardım etmek için boylerlerin içine elektrikli ısıtıcı ya da bir başka ısı kaynağından gelen ısıtıcı akışkanın ısı aktarımı yapabilmesi amacıyla ek olarak spiral tip bir ısı değiştirici bulunabilmektedir. Anlık olan ısıtmanın daha güçlü olması için boyler içerisinde bulunan çift serpantin sayesinde ısıtma işlemi daha az zamanda yapılabilir.

- Plakalı boyler Plakalı boylerler genel olarak kullanım sıcak suyunun merkezi olan bir plakalı ısı değiştiriciden geçirilerek ısıtıldığı ani ısıtmalı sistemler olarak adlandırılmaktadır. Böyle 13 uygulamalarda, bir pompa yardımıyla sistemin uç kısmından dolaşım yaptırılır. Bu sayede borularda olan suyun soğumasının sonucunda enerji ve su kayıpları önlenmiş olur. Plakalı olan ısı değiştiricinin birinci devresinde kızgın su, sıcak su, ya da su buharı kullanılabilmektedir. Plakalı ısı değiştiricinin özel olan tasarımı nedeniyle o an için ihtiyaç olan kadar su, geçiş sırasında istenilen sıcaklığa ısıtılmaktadır. Kullanım sıcak suyunu, depolama olmadan, anlık ısıtmalı merkezi plakalı ısı değiştiricilerle tedarik etmek, binalardaki ani gerçekleşen talebin yalnızca günün belli vakitlerinde öngörülen tepe değerde oluşup çoğu zaman günlük ortalamanın da altında olması ve işletim sırasında her dakika olabilecek anlık ihtiyaç dalgalanmalarının oluşabilmesi sebebiyle, farklı taraflardan sakınca yaratabilmektedir.

Kriyojenik Tanklar

Çok düşük sıcaklığa sahip maddelerin depolanması için kullanılan tanklardır. Kriyojenik sıcaklık mutlak sıfır -273°C ile -150°C arasındaki sıcaklıklar olarak tanımlanabilir. Düşük sıcaklıklarda genel olarak Kelvin sıcaklık ölçeği kullanılır. Mutlak sıfır, derece işareti kullanılmadan 0°K olarak gösterilir. Santigrat (Celsius) ölçeğinden kelvin ölçeğine geçiş Santigrat derecesine 273 eklenmesi ile olur.

Düşük sıcaklıklarda malzemelerin mekanik dayanımı ısıl iletkenlik, elektriksel direnç ve süreklilik özelliklerinde önemli farklılıklar meydana gelir. Bu düşük sıcaklıklar; oksijen, helyum, hidrojen, azot ve argon gibi gazların sıvılaştırılmasında da kullanıldığı için günümüzde kriyojenik kavramı bir bilim disiplini “kriyojenik mühendisliği” olarak yaygınlaşmaktadır.

Kriyojenik Tankların Periyodik Kontrol ve Muayene Standardı : TS EN ISO 21009-2 ve TS EN 14197-3

Kriyojenik Tankların Periyodik Kontrol ve Muayene Süresi: TS EN ISO 21009-2 ve TS EN 14197-3 standartlarında belirtilen süreler içerisinde yapılmalıdır.

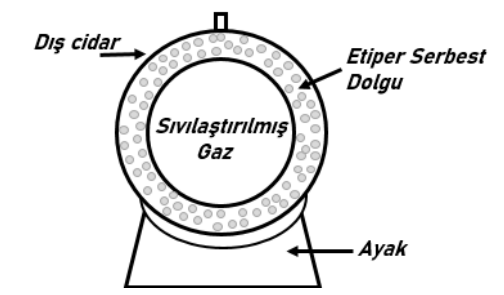

Kriyojenik tanklar, içlerinde.-100 derecenin altında sıvı halde bulunan gazları depolamak, taşımak amacıyla üretilmektedir. Sıvı haldeki gazların gaz haline dönüşmemesi için yalıtım (izolasyon) oldukça önemlidir. Bu sebeple kriyojenik tankların tasarımlarına daha farklıdır. Her bir tank, iç içe geçirilmiş iki adet tanktan oluşmaktadır.

Düşük sıcaklıklardaki, -270°C kadar sıvılaştırılmış gazlar, çift cidarlı tanklarda sıvılaştırılma sıcaklığındaki muhafazası, ısı iletkenlik değeri çok düşük olan etiper (Süper ince). İle mümkün olmaktadır. Yanmaz, bozulmaz, rutubetsiz ve aynı zamanda ucuz olan bu malzeme tankın cidarları arasına atmosfer basıncında ya da vakum altında serbestçe doldurulur.

Şekil: Kriyojenik Tank Kesiti

Otoklav

Otoklav, 121°C ‘de 15-20 dakikada basınçlı su buharı ile doymuş bir ortamda sterilizasyon yapan iç basınca dayanıklı basit bir buhar kazanıdır. Ekipmanları mikroplardan arındırmak amacıyla laboratuvar ve ameliyathanelerde kullanılır. Bu özelliğinden dolayı meyve ve sebze konservesi yapımında da oldukça yaygın kullanılmaktadır. Sterilizasyon haricinde oto camlarında laminasyon gibi farklı işlemlerde de kullanılabilir.

Otoklav Periyodik Kontrol ve Muayene Standardı : TS EN 285 A1 ve TS EN 13060 A1

Otoklav Periyodik Kontrol ve Muayene Süresi : Standartlarda süre belirtilmemişse 1 Yıl.

Şekil: Otoklav

Otoklavların Yapısı ve Çalışma Prensibi

Otoklavlar sterilizasyon için basınçlı su buharı kullanan, belirli ısı ve basınç değerlerine ayarlanabilen, basınca dayanıklı kazanlardır. Çok çeşitli boyutlarda ve yapılarda olabilmektedirler. Çok küçük ve basit olanlar olduğu gibi büyük ve karmaşık, tek çeperli çift çeperli, tek kapılı çift kapılı, buhar jeneratörlü ve ön vakumlu olanları vardır. Büyük otoklavlar buharı ayrı bir buhar jeneratöründen veya merkezi bir boru sisteminden sağlarken küçük otoklavlar kendi buharını suyu ısıtarak sağlamaktadır.

Otoklavların çalışma prensipleri basitçe bir düdüklü tencereye benzetilebilir. Otoklavda ısı kaynağı elektriktir. Otoklav çalıştırılmadan önce yeterli miktarda su bulunup bulunmadığı kontrol edilmelidir. Kazan taşı oluşmaması için saf su ya da deiyonize su konulmalıdır. Steril edilecek malzemeler aralıklarla ızgaranın üzerine yerleştirildikten sonra kapak kapatılmalıdır. Bu işlemden sonra otoklav çalıştırılır. Otoklav çalıştırıldığında hava boşaltma musluğu açık tutulur. Otoklavın içindeki ısı miktarı yükseldikçe su ısınmaya ve kaynayıp buhar hale gelmeye başlar. Dolayısı ile hava boşaltma musluğundan önce hava, sonra hava ile buhar karışımı, daha sonra da sadece buhar çıkar. Buhar çıkmaya başlaması otoklavın içindeki havanın tamamen boşaldığını gösterir. Bu aşamada musluk kapatılır ve basınç ayar subabı istenilen değere ayarlanarak otoklavın buhar tutması sağlanır. Ön vakumlu otoklavlarda otoklavın içindeki hava ön vakumla boşaltıldıktan sonra ortama doymuş buhar verilmektedir. Musluk kapatıldıktan sonra sıcaklık ve basınç artmaya başlar. Sterilizasyon süresi istenilen sıcaklık ve basınç değerlerine ulaştıktan sonra başlar.

Otoklavların Kontrol ve Muayenesinde Dikkat Edilmesi Gereken Önemli Bölümleri:

- Kazan: Kazan, steril edilecek malzemenin yerleştirildiği alandır. Küçük otoklavlarda tek çeperli, büyük otoklavlarda ise iç içe oturtulmuş iki çeperden oluşmaktadır. Tek çeperli otoklavlarda ayrı bir su bölmesi yoktur. Buharı sağlayacak su kazanın dibine konur ve otoklava giren malzemenin ıslanmaması için arada su ile teması önleyen, yüksekliği ayarlanabilen bir ızgara bulunmaktadır. Çift çeperli büyük otoklavlarda su dış kazanın dibine konur. İç kazan steril edilecek malzemenin yerleştirilmesi için kullanılır. İki çeper arasında buharın geçişini sağlayacak bir düzenek bulunmaktadır.

- Kapak: Otoklav kapakları burgulu vida veya manivela ile sıkıca kapanabilen özellikte olmalıdır. Ayrıca kapağın sıkıca kapanabilmesi ve buhar kaçırmaması 19 için sağlam bir lastik conta bulunmaktadır. Otoklavlarda kapak tek veya çift olabildiği gibi, üstten veya yandan da açılabilir pozisyonda olabilmektedir.

- Termostat: Isının belli düzeyde kalmasını sağlar.

- Hava boşaltma musluğu: Otoklav çalışmaya başladığında içindeki havanın boşaltılabilmesi için kullanılan musluktur. Kimi otoklav tiplerinde vakumla hava boşaltılırken, kimisinde de hava boşaltma musluğu buhar çıkmaya başladığında kapatılarak havanın boşaltılması sağlanmaktadır.

- Basınç ayar subabı: Belirli bir basınç değerine ulaştıktan sonra buharın çıkmasına izin vererek basıncın sabit kalmasını sağlamaktadır.

- Manometre ve termometre: Basıncı ölçen manometre ve sıcaklığı ölçen termometre otoklavın çalıştığı sürece ulaştığı değerleri göstermektedir.