Tezgahlar

Ray Mühendislik

TEZGAHLAR

- MEKANİK PRESLER

- ŞERİT TESTERE

- AĞAÇ İŞLEME MAKİNELERİ

- İŞLEME MERKEZLERİ

- GIDA İŞLEME MAKİNELERİ

- DELME MAKİNELERİ

- GİYOTİN MAKASLAR

- TRANSFER TİPİ VE ÖZEL AMAÇLI TEZGAHLAR

- HİDROLİK PRESLER

- HİDROLİK ABKANT PRESLER

- PNÖMATİK PRESLER

- TORNA TEZGAHLAR

- FREZE TEZGAHLARI

- SOĞUK METAL TESTERELERİ

- HAREKETSİZ TAŞLAMA MAKİNELERİ

Mekanik Pres

Mekanik presler günümüzde değişik tonajlarda ve biçimlerde kullanım alanlarına uygun olarak üretilmektedir. En çok kullanılan presler ise h tipi ve c tipi eksantrik preslerdir.

Sac metal şekillendirme sektöründe kullanılan mekanik preslerde çevrim içi hız kontrolü, son yıllarda üzerinde önemle durulan konulardan biridir. Bu ihtiyaç, temelde, farklı karakterde metalleri şekillendirmede duyulan farklı deplasman-zaman eğrilerini tek bir mekanizma ile elde edebilme arayışına dayanmaktadır. Aynı malzeme için dahi, çekme ve kesme operasyonları için en uygun pres hareket karakteristiği farklılık göstermektedir. Yaklaşık onbeş yirmi yıl kadar önce, söz konusu ihtiyaç, preslerde kullanılan konvansiyonel motorların yerine servo-motorların kullanılmaya başlanması ile bir çözüm yoluna doğru girmiştir. Önceleri düşük tonajlı preslerde uygulama imkânı bulabilen teknoloji, şimdilerde tonaj sınırlaması olmaksızın çözüm sunabilir bir seviyeye ulaşmış görünmektedir.

Mekanik preslere alternatif olarak kullanılan servo mekanik preslerin yerine klasik mekanik prese bir sürekli değişken aktarma sistemi ekleyerek koç tabla hareketini istenildiği zaman yavaşlatıp hızlandırmak mümkün olacaktır. Ayrıca presin ölü zamanları azaltılıp çalışma süresi hızlandırılabilir.

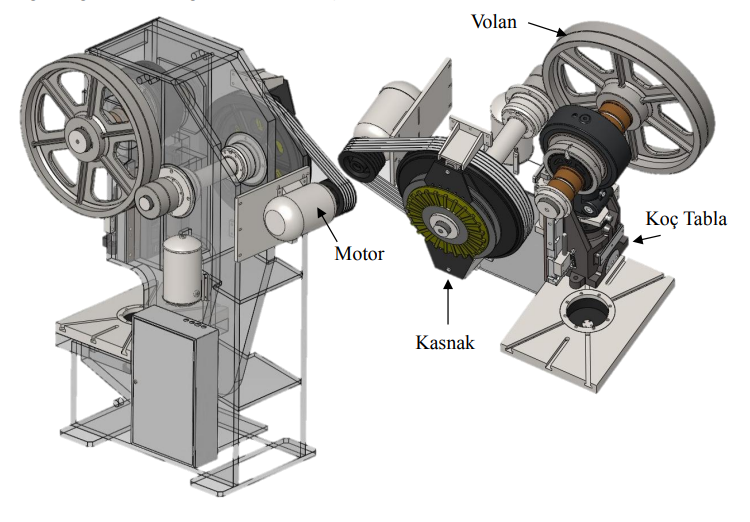

Elektrik motorundan elde edilen dönme hareketi kayış kasnak mekanizmasına oradanda volan görevi üstlenen dişli mekanizmasına iletilir. Hareket buradan krank miline (eksantrik mile) aktarılır. Eksantrik milinin dönme hareketi biyel üzerinden kalıbın bağlandığı tablanın doğrusal hareketine çevrilir.

Şekil: Mekanik Pres ve Ana Elemanları

Mekanik Preslerin Periyodik Kontrol ve Muayene Edilme Standartları: TS EN ISO 16092 1 Standardına Uygun Olarak Gerçekleştirilir.

Mekanik Preslerin Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

HİDROLİK PRESLER

Hidrolik preslerde elektrik motoru ile yağ basan pompalar döndürülür ve sisteme basınçlı yağ basılır. Farklı yön denetim valfleri ve basınç ayar regülatörleri ile bu basılan yağ denetlenerek silindirlere etki ettirilir ve silindirler ileri geri (doğrusal) hareket ederler. Silindirlere bağlı olan tabla aşağı yukarı hareket eder ve imal edilecek parçanın kesme yada delme işlemi gerçekleşir. Sisteme basılan yağın miktarı ve basıncı kontrol edilebildiği için presin aşağı veya yukarı hızı ve tonajı istenilen değerlerde ayarlanabilir. Bu özelliğinden dolayı özellikle derin çekme kalıplarında hidrolik presler tercih edilir. Hidrolik preslerde istenen strok aralıklarında istenen hızlarda hareket etme imkanı vardır. Hidrolik preslerde pres kursu silindir boylarına bağlıdır. Tonaj ise silindir çaplarına bağlıdır.

İş ekipmanının hareketli parçaları ile ilgili olarak, Yönetmeliğin Ek I, 2.8. maddesinde haller iş ekipmanının hareketli parçalarıyla mekanik temas riskinin kazaya neden olabileceği durumlarda; iş ekipmanı, tehlikeli 14 bölgelere erişimi önleyen veya ulaşılmadan önce hareketli parçaların durmasını sağlayacak koruyucu veya koruyucu donanımlarla donatılmıştır.

Hidrolik Pres Kontrol Kriterleri:

- Koruma Kapakları İçin Siviç

- Hidrolik Pres Üst Korkuluklar

- Merdiven Çember Korkuluğu

- Emniyet Takozları

- Hidrolik Ünite Kontrolü

Hidrolik Preslerin Periyodik Kontrol ve Muayene Edilme Standartları: TS EN ISO 16092 3 Standardına Uygun Olarak Gerçekleştirilir.

Hidrolik Preslerin Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

Abkant Pres

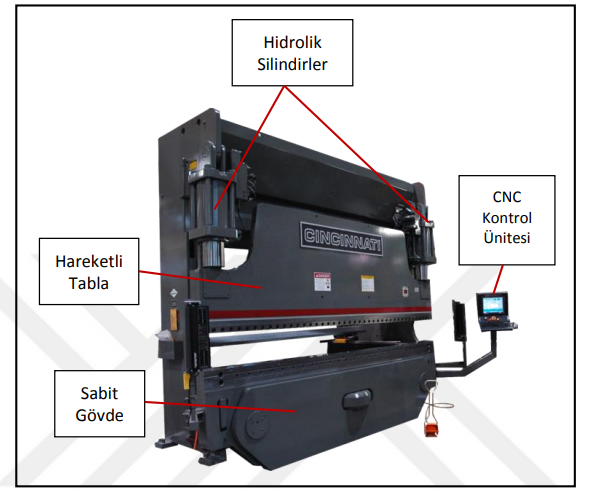

Abkant presler sac levhaların hassas bir şekilde bükülmesi için endüstride yoğun bir şekilde kullanılan hidrolik preslerdir. Temel olarak birbirine senkron çalışan iki hidrolik silindir, bu silindirlerin piston kollarına bağlı bir hareketli gövde (koç), bir sabit gövde, hareketli ve sabit gövdeye bağlı kalıp setleri, hidrolik sistem, elektrik ve kontrol sistemlerinden oluşur.

Abkant preslerde sac levha büküm işleri gerçekleştirilir. Bükülecek levhanın malzeme cinsi, mukavemet özellikleri ve et kalınlığı presin baskı kuvvetini belirler.

Ayrıca pres çenesinin orta eksenine eksantrik bir yük bağlandığı zaman üst çene bir yöne doğru eğilmeye zorlanır. Ancak prosesin başarılı olabilmesi için alt kalıp ve üst kalıp arasındaki paralelliğin kesinlikle bozulmaması gerekir. Onun 34 için CNC abkant preslerde iki hidrolik silindir pozisyonu arasında izin verilen maksimum pozisyon farkı pres tipine ve büyüklüğüne bağlı olarak 0,001-0,01 mm’dir. Bir CNC abkant presin hidrolik sistemi ve kontrol sistemi bu ihtiyaçları karşılayabilmelidir

Resim: Hidrolik Abkant Pres Genel Görünümü

Abkant Preslerin Periyodik Kontrol ve Muayene Edilme Standartları: TS EN 12622 A1 Standardına Uygun Olarak Gerçekleştirilir.

Abkant Preslerin Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

Torna Tezgahları

Endüstride kullanılan takım tezgahlarının güvenli çalışma şartlarını sağlamak ve üretim sürecindeki olası riskleri azaltmak, sanayinin geleceği için çok önemlidir. Torna dünyadaki en yaygın olarak kullanılan takım tezgahlarından biridir. Torna tezgahının temel amacı, metali iş parçasından çıkarmak ve gerekli şekil ve boyutu oluşturmaktır.

Torna tezgahları arasında özellikle üniversal torna, işletmelerde yaygın olarak kullanılmakta ve kullanımı sırasında birçok iş kazası meydana gelmektedir. İş kazası ve meslek hastalıklarının azaltılması için öncelikli uygulamalardan birisi de tezgah periyodik kontrolüdür. Günümüzde üniversal torna tezgahları yerlerini CNC kontrollü torna tezgahlarına bırakmaya hızla devam etmektedirler.

Torna Tezgahlarında Periyodik Kontrol ve Muayene Edilme Standartları: TS EN ISO 23125 Standardına Uygun Olarak Gerçekleştirilir.

Torna Tezgahlarının Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

Freze Tezgahları

Üretim yapan işletmelerde en büyük sorunlardan birisi güvenliktir. Özellikle makine bazlı imalat yapan işletmelerde bu daha da önemli bir sorun teşkil etmektedir. Bu nedenle çalışanların güvenliği, üretim güvenliği ve işletmenin güvenliği önem arz etmektedir. İşletmeler için bu tür güvenlik sorunları hem maliyet açısından hem de ürün kalitesi bakımında ciddi sorunlar oluşturmaktadır. Bu tarz problemlerin oluşmaması veya minimize edilmesi bakımından işletmeler, iş sağlığı ve güvenliği konusunda planlı, sistemli ve güvenli çalışmalar yürütmeyi bir ihtiyaç görmüşlerdir. Bu bağlamda işletmelerde yer alan tezgahlar için Periyodik Kontrol ve Muayenelerin zamanında yapılması gerekmektedir.

Freze Tezgahlarında Periyodik Kontrol ve Muayene Edilme Standartları: TS EN 16090 1 Standardına Uygun Olarak Gerçekleştirilir.

Freze Tezgahlarının Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

Giyotin Makaslar

Hidrolik Giyotin Sac Kesme Makası birçok bileşenden oluşmaktadır. Burada en önemli ve kritik nokta bileşenlerin hiçbirinde kaynaklı bağlantının yer almamasıdır. Bunun en önemli sebebi olarak sac kesme esnasında istenen hassas bıçak mesafeleridir. Kaynaklı bağlantılarda bu hassasiyet ve toleranslara ulaşılamaması bu durumdaki en büyük faktör olarak gösterilebilir. Makine üzerindeki bütün bağlantılar cıvata bağlantılarıdır ve bu bağlantıların uygun tork değerlerinde yapılması büyük öneme sahiptir. Özellikle bıçakların montaj işlemi esnasında bu durum daha büyük bir öneme sahiptir. Bıçaklar arası açıklık mesafesinin düzgün ve sacı bükmeden kesmesi gerektiği düşünüldüğünde bu durumun önemi daha net anlaşılabilir.

Giyotin Makas Periyodik Kontrol ve Muayene Edilme Standartları: TS EN 13985 A1 Standardına Uygun Olarak Gerçekleştirilir.

Giyotin Makas Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

Matkap/Delme Makinaları

Delik delme prosesleri matkap tezgahlarının yanı sıra freze ve torna tezgahlarında gerçekleştirilen işlemler gibi görünsede delik delme işlemi esnasında meydana gelen talaĢın kırılması ve talaşın iş parçasından boşaltılması önem arz eden bir işlemdir. Uygulanan işlemin kontrolünü ve kaldırılacak olan talaĢın zorluğu delinecek delik derinliğinin uzunluğunu belirlemektedir. Delik delme işlemi esnasında kesme parametreleri, oluşan talaşı ve sıcaklığı elde edilecek olan yüzey kalitesiyle ölçünün tamlığına etki etmektedir.

Matkap Periyodik Kontrol ve Muayene Edilme Standartları: TS EN 12717 A1 Standardına Uygun Olarak Gerçekleştirilir.

Matkap Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

Şerit Testere

İmalatın amacı, hammadde halinde bulunan herhangi bir malzemeyi, belirli bir şekle dönüştürmektir. Makinelerin kullanıldığı imalat sistemine sanayi denir. Toplumun, örneğin tarım, tekstil, gıda vs. gibi herhangi bir üretim alanına tatbik edilebilen sanayi, ülkenin kalkınmasında ve ekonominin gelişmesinde önemli rol oynar. İmalatın hedefi olan ürün, üretim araçları ile gerçekleştirilir. Çok geniş bir anlamda tüm üretim araçlarına takım tezgâhları denilebilir. Ancak dar bir anlamda tüm üretim araçlarına, sadece metal, plastik, ahşap ve taş gibi malzemeleri işleyen ve bunlara belirli bir şekil veren üretim araçlarına takım tezgâhı denir. Bu önemli takım tezgahlarından biride şerit testerelerdir ve testere periyodik kontrolleri İSG için önem arz eder.

Şerit Testere Periyodik Kontrol ve Muayene Edilme Standartları: TS EN 1807 2 Standardına Uygun Olarak Gerçekleştirilir.

Şerit Testere Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.

İşleme Merkezi

Sayısal denetimli tezgahlar geliştirilmesinde amaç karmaşık iş parçalarını hassas bir şekilde işlemek idi. Bilgisayarlı sayısal denetimli (BSD) tezgahlar, torna, freze, işleme merkezleri gibi bilinen talaşlı imalat tezgahlarının yanı sıra su jeti ile kesme, lazer, tel erozyon tezgahları gibi alışılagelmedik imalat işlemlerini gerçekleştiren tezgahlarda da yaygın olarak kullanılmaktadır.

İşleme Merkezi Periyodik Kontrol ve Muayene Edilme Standartları: TS EN 16090-1 Standardına Uygun Olarak Gerçekleştirilir.

İşleme Merkezi Periyodik Kontrol ve Muayene Süresi: 1 Yıl’ dır.